Возможные неполадки

Наиболее распространёнными неполадками, с которыми встречаются автомобилисты, является выход из строя деталей масляного насоса, фильтров (чаще – из-за износа), потеря герметичности узлов, нарушение регулировок или механические проблемы с редукционными клапанами.

Неисправности системы смазки двигателя, как правило, связаны с двумя группами неполадок.

- Неполадки, которые приводят к понижению давления масла. Они могут быть результатом деформации, износа, повреждения масляного насоса, низкого уровня масла, засорения фильтра, выхода из строя датчика масла, заедания редукционного клапана.

- Неполадки, которые приводят к повышенному расходу масла. Это результат выхода из строя газораспределительного механизма, износа прокладки насоса, засорения вентиляции картера, повреждения КШМ (кривошипно-шатунного механизма), ослабления масляного фильтра (или изначально ошибки при его закреплении).

Для выявления показателей давления используют сигнальные лампы на панели приборов транспортного средства. Пониженное давление масла – прямой сигнал, свидетельствующий о том, что на транспортном средстве нельзя ездить, и требуется ремонт или техническое обслуживание.Для определения расхода масла у современных автомобилей с автоматикой есть специальная контрольная лампа на панели приборов. Для определения проблемы у транспортных средств без такой лампы традиционно применяют щуп.

Износ и деформация

Если диагностика показывает, что детали износились, то есть отслужили свой срок эксплуатации, в большинстве случаев не стоит пытаться восстанавливать их. Её нужно менять. У прокладок, колпачков, сальников фильтров есть ресурс (указан в документации на детали), и, если их не заменить, количество проблем можно только увеличить. Например, несвоевременная замена фильтра приводит к критической концентрации вредных примесей, что может привести к деформации не только самого фильтра, но и корпуса. К деформации корпуса может привести, например, износ наружной поверхности втулок насоса.

Кстати, о деформации. Она может наступить гораздо раньше самого износа. Но, чтобы решить проблему, придётся не просто менять деформированную деталь, но и устранять причину, которая привела к этой неприятности.

Например, при механической деформации часто корень проблемы – в неисправностях иных узлов, взаимодействующих с ССД. В частности, деформация деталей системы смазки может быть ответной реакцией на выход из строя сайлентблоков, нарушение крепления ДВС. Впрочем, здесь важна именно комплексная диагностика. Сразу «обвинять» крепление ДВС или сайлентблоки не стоит. Например, в ситуации, когда деформированы детали клапанной группы ГРМ, часто виновато качество масла.

Профилактика неисправностей

Самая эффективная профилактика неисправностей – регулярное квалифицированное техобслуживание:

- Систематическая замена масляного фильтра.

- Систематическая замена моторного масла.

При это нужно четко знать сколько моторного масла требуется системе, учитывать объем системы смазки двигателя. Недостаточное количество масла – это создание нагрузки на детали, увеличение сухого трения, ускорение износа. Переизбыток масла – риск создать избыточное давление и вывести из строя сальники распредвала, коленвала, «убить» уплотнители и нарушить герметичность.

Важно! Вместе с заменой масляного насоса всегда важно не лениться заменять масляный фильтр. Важный элемент профилактики – это и грамотная эксплуатация ДВС. Особенно важно корректно запускать двигатель в морозное время

При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается. Прогрев двигателя перед запуском в этой ситуации – необходимая операция

Особенно важно корректно запускать двигатель в морозное время. При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается

Прогрев двигателя перед запуском в этой ситуации – необходимая операция

Важный элемент профилактики – это и грамотная эксплуатация ДВС

Особенно важно корректно запускать двигатель в морозное время. При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается. Прогрев двигателя перед запуском в этой ситуации – необходимая операция

Прогрев двигателя перед запуском в этой ситуации – необходимая операция.

Своевременное техническое обслуживание и профилактика – это обеспечение смазочными веществами всех деталей, вступающих в трение, защита ДВС от перегрева, остаточных продуктов сгорания, гашение колебаний и подавление шумов.

Источник

Принцип работы и виды систем смазки

Все смазочные системы разделяют на две основные группы: с «сухим» и с «мокрым» картером. Последняя более популярна, благодаря простоте реализации. С другой стороны конструкции с «мокрым» картером склонны к таким проблемам, как вспенивание и расплескивание моторного масла , приводящее к перепадам уровня. В этом случае его подача в систему может быть нестабильной.

Системы смазки с «сухим» и «мокрым» картером

Отличительной чертой «сухих» систем является наличие отдельного бака, в котором хранится моторное масло. Моторное масло после поступления в двигатель стекает в поддон, но не накапливается в нем, а перекачивается назад в бак дополнительным насосом. Картер в таком случае всегда остается сухим.

Эта конструкция сложнее и дороже в изготовлении, однако, позволяет уменьшить высоту двигателя и обеспечивает надежную смазку при движении автомобиля по наклонным поверхностям. Это определило сферу применения систем с «сухим» картером — преимущественно в автомобилях высокой проходимости и спецтехнике.

Принципиально масло может подаваться к основным узлам двигателя тремя способами:

- Под давлением. Масло подается принудительно ко всем узлам двигателя при помощи насоса.

- Разбрызгиванием или самотеком. Подача выполняется под действием центробежной силы вращающихся деталей двигателя. При этом масло разделяется на мелкие частички, внешне похожие на масляный туман. Благодаря этому смазка заполняет все пространство между деталями мотора и оседает на их поверхности.

- Частично под давлением и частично самотеком (комбинированный метод). В этом случае масло к наиболее важным узлам осуществляется под давлением, а для всей остальной конструкции разбрызгиванием.

В современном автомобилестроении практически всегда применяют комбинированный способ, поскольку он позволяет более экономно расходовать смазочные материалы и при этом гарантирует своевременную смазку основных деталей.

Как работает комбинированная система смазки с мокрым картером

Процесс смазки двигателя представляет собой повторяющийся цикл. Он состоит из следующих этапов:

- В момент запуска двигателя приводится в действие масляный насос.

- Маслозаборник начинает всасывать масло из поддона картера, выполняя грубую очистку.

- На входе в насос масло проходит через масляный фильтр, где выполняется тонкая очистка.

- Из насоса по магистралям масло подается на такие узлы двигателя как подшипники (вкладыши) коленвала, опоры распредвала, поршневые кольца, а также на рабочую поверхность цилиндров. Для этого в системе могут быть установлены специальные форсунки или просто выполнены отверстия в блоке.

- Излишки масла, подаваемой на основные узлы, стекают через специальные зазоры на кривошипно-шатунный и газораспределительный механизмы. Их движущиеся элементы выполняют разбрызгивание рабочей жидкости, что обеспечивает ее попадание на остальные детали двигателя.

- Масло стекает обратно в поддон картера, смывая с деталей мотора металлическую стружку, нагар и другие загрязнения.

- После этого цикл повторяется.

Уровень масла и его значение

Для разных типов двигателей требуется различный объем масла в системе. В конструкциях с «мокрым» картером минимальное и максимальное значение уровня рабочей жидкости определяется при помощи специального щупа, который расположен на блоке цилиндров. Он имеет две метки «min» и «max».

Проверку уровня масла в системе выполняют на заглушенном двигателе после того, как он проработал некоторое время. В этом случае оно достаточно прогревается и стекает в поддон. Щуп вытаскивают, протирают тряпкой (ветошью) и погружают обратно в поддон. Далее достают повторно и проверяют уровень. Если масло, попавшее при этом на щуп, выходит за пределы максимального или минимального значения необходима доливка или слив масла. Также этот способ позволяет определить состояние и степень загрязнения.

Отличия систем смазки бензинового и дизельного двигателя

Особых конструктивных различий в смазочных системах бензинового и дизельного моторов нет. Однако, поскольку работа дизельного двигателя связана с более высокими температурами, основным отличием является используемое моторное масло. Базовая основа дизельного масла аналогична используемой в бензиновых моторных маслах, но имеет другой пакет присадок, которые позволяют обеспечить ей следующие функции:

- Высокую моющую способность — дизельные двигатели склонны к обильному образованию сажи, а потому требуют интенсивной очистки.

- Устойчивость к окислению — из-за высокой степени сжатия, в картер дизеля могут проникать отработавшие газы, что приводит к окислению моторного масла и более быстрой выработке его ресурса.

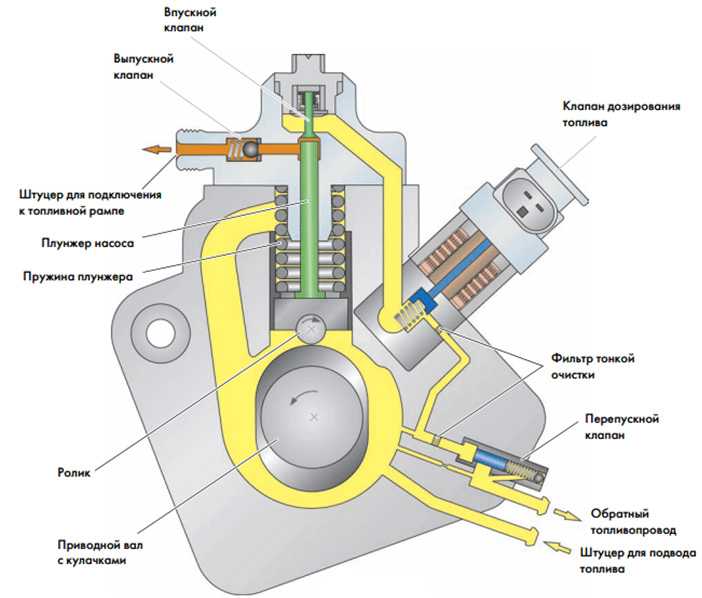

Масляная система дизеля

Масляная система дизеля (рис. 37) служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями. Масляная система состоит из двух контуров: внутреннего и внешнего. Внутренний контур системы смазки дизелей представляет собой совокупность каналов и трубок, проходящих в деталях. Они обеспечивают подвод масла ко всем местам деталей, причем системы подвода масла к деталям у всех дизелей принципиально одинаковы. Затем, после смазки деталей, насос забирает масло из внутреннего контура, например, из поддона дизеля ЦЦ1М и по маслоотводящей трубе подает его во внешний контур.

В состав внешнего контура, обеспечивающего циркуляцию, очистку и охлаждение масла, забираемого из поддона дизеля и подводимого к его масляному коллектору, входят насосы, охладители масла, фильтры, контрольные и защитные приборы. Пройдя внешний контур, охлажденное и очищенное масло поступает в масляный коллектор дизеля, из которого оно по каналам опять попадает во внутренний контур и подается к коренным и шатунным подшипникам коленчатого вала и далее по каналам в шатунах — на охлаждение поршней и смазывание трущихся деталей цилиндро-поршневой группы. Для смазывания подшипников распределительного вала масло от коллектора подводится к трубкам. К рычагам толкателей масло подается по трубкам и далее по каналам в рычагах и штангах толкателей- на смазывание рычагов механизма газораспределения. От масляного коллектора масло поступает также к шестерням привода распределительного вала и к подшипникам турбокомпрессора. После смазывания деталей и сборочных единиц дизеля масло сливается обратно в поддон дизеля.

Запас масла на тепловозе ТЭМ2 (378 л) находится в системе и в маслосборнике картера дизеля. Масло заливают через горловину центробежного очистителя масла. Циркуляция масла по замкнутой системе обеспечивается масляным насосом, который забирает масло из маслосборника и подает его по трубе а к верхнему коллектору секций масловоздушных радиаторов 2 (рис. 37). Из нижнего коллектора радиаторов основная часть масла по трубе б поступает в пластинчато-щелевые фильтры (грубой очистки), а из них — в трубу (масляный коллектор), идущую внутри картера. Часть масла, примерно 15-20 %, из радиатора 2 поступает в фильтры с бумажными элементами 7 (тонкой очистки), откуда по трубе в сливается в маслосборник картера. Перед пуском дизеля масло забирается из картера маслоподкачивающим насосом 10 и по нагнетательной трубе г подается к трущимся деталям дизеля. Невозвратный клапан 8 не пропускает масло в насос 10 во время работы дизеля. Через кран 9(7) выпускается воздух при прокачивании масла перед пуском дизеля. Байпасный клапан 18 перепускает масло из подводящего трубопровода а в отводящий б, минуя секции 2 охлаждающего устройства, если разница между давлениями в этих трубах будет больше 0,165 МПа. Такой перепад давлений возможен при повышении вязкости масла, когда понижается температура или загрязнены секции охлаждающего устройства. Разгрузочный обратный клапан 6 выполняет две функции: пропускает некоторое количество масла через фильтры 7, если давление его выше 0,255 МПа, и не позволяет стекать загрязненному маслу из фильтров в картер после остановки дизеля. При повышении давления в трубе б свыше 0,295 МПа масло через регулирующий клапан 17 сливается в картер, минуя все фильтры. Вентиль 5(3) используют, когда масло холодное и его не следует пропускать через секции охлаждающего устройства.

Для отключения масляных секций на поддонах и отводящих трубах установлены вентили 5(1) и 5(2). Для выпуска воздуха из секций охлаждающего устройства секции 2 служит пробка 3. В случае необходимости масло из картера сливается по трубе, на которой установлен вентиль 5(5). На конец этой трубы дополнительно навернута заглушка. Масло из масляной системы сливают через вентиль 5(4). Трубопроводы, идущие от масляного насоса к секциям холодильника и от секции к пластинчато-щелевым фильтрам, соединены гибкими шлангами.

При выполнении ремонта масляной системы устраняют течь масла в соединениях трубопроводов. Регулирующие клапаны разбирают, негодные детали заменяют, после сборки регулируют на стенде. Независимо от состояния заменяют рукава, установленные на трубопроводе от масляного насоса к секции холодильника и от секции холодильника к пластинчатым фильтрам.

Устройство системы смазки автомобильного двигателя

Система смазки двигателя

Главной задачей системы смазки является обеспечение масляной пленки на соприкасающихся подвижных деталях автомобильного двигателя. Это позволяет снизить потери мощности и износ силового агрегата. Помимо этого, масло, подаваемое системой, используется в гидрокомпенсаторах, гидронатяжителях и в механизмах регулирования фаз газораспределения. В общем устройстве автомобиля смазочная система интегрирована в конструкцию двигателя и состоит из следующих элементов:

- Заливная горловина — через нее выполняется заливка или доливка масла.

- Поддон картера — представляет собой нижнюю часть корпуса двигателя, наполненную маслом. Для правильной работы двигателя количество рабочей жидкости в поддоне должно быть на определенном уровне, что измеряется при помощи различных датчиков и приспособлений (щупа). В поддоне скапливаются не только излишки масла, стекающие из механизмов двигателя, но и загрязнения, образующиеся в процессе работы. Также на поддоне расположено сливное отверстие и пробка в виде болта с шайбой. При замене масла пробку необходимо заменить вместе с шайбой.

- Маслозаборник — представляет собой конструкцию из патрубка, идущего от поддона к насосу, и фильтра грубой очистки.

- Масляный насос — всасывает смазку при помощи маслозаборника из поддона и подает ее в систему. Он запускается и отключается одновременно с двигателем. В качестве привода может выступать коленвал, распредвал или вспомогательный приводной вал. Как правило, в автомобилях для перекачки масла применяются два типа насосов: шестеренчатые (более популярные) и роторные.

- Масляный фильтр. Устанавливается на входе в насос и предназначен для очистки рабочей жидкости от стружки и нагара. Бывают двух типов — разборные (при загрязнении фильтра меняется лишь фильтрующий элемент) и неразборные (меняется весь фильтр).

- Масляный радиатор. Поскольку рабочая жидкость в системе смазки также осуществляет охлаждение, для снижения ее собственной температуры она проходит через радиатор. Последний, в свою очередь, охлаждается жидкостью системы охлаждения.

- Магистрали и каналы — по ним движется масло от одного узла к другому.

- Масляные форсунки. Используются для подачи масла на стенки цилиндров и поршни.

- Датчики давления, температуры и уровня масла — подают сигналы на электронный блок управления двигателем, передавая данные о состоянии системы смазки и режиме работы двигателя.

- Клапаны (перепускные и редукционные). Позволяют автоматизировать контроль давления масла и управлять его подачей в систему. Такие клапаны монтируются вблизи ведущих элементов системы (насоса, основных узлов двигателя, фильтра).

https://youtube.com/watch?v=ktU8y9ydchs

https://youtube.com/watch?v=UgrioKqBeqU

Схема циркуляции масла в двигателе

Моторное масло из поддона всасывается шестеренчатым насосом и подается к фильтру. Проходя через фильтрующий элемент, масло по каналам в блоке цилиндров и ГБЦ подается к шейкам коленчатого вала, кулачкам и постелям распределительного вала. Давление в системе смазки зависит от скорости вращения коленчатого вала. Минимальное давление развивается насосом на холостом ходу, а максимальное ограничивается редукционным клапаном. Для контроля водителем исправности системы в блоке цилиндров, а иногда и в ГБЦ, вмонтирован датчик давления масла. На современных авто стрелочным указателем давления на приборной панели оборудуются лишь немногие спортивные автомобили. На большинстве авто их заменили индикатором низкого давления, который загорается лишь при падении напора в масляных магистралях.

Принцип работы и виды систем смазки

Все смазочные системы разделяют на две основные группы: с «сухим» и с «мокрым» картером. Последняя более популярна, благодаря простоте реализации. С другой стороны конструкции с «мокрым» картером склонны к таким проблемам, как вспенивание и расплескивание моторного масла , приводящее к перепадам уровня. В этом случае его подача в систему может быть нестабильной.

Системы смазки с «сухим» и «мокрым» картером

Отличительной чертой «сухих» систем является наличие отдельного бака, в котором хранится моторное масло. Моторное масло после поступления в двигатель стекает в поддон, но не накапливается в нем, а перекачивается назад в бак дополнительным насосом. Картер в таком случае всегда остается сухим.

Эта конструкция сложнее и дороже в изготовлении, однако, позволяет уменьшить высоту двигателя и обеспечивает надежную смазку при движении автомобиля по наклонным поверхностям. Это определило сферу применения систем с «сухим» картером — преимущественно в автомобилях высокой проходимости и спецтехнике.

Принципиально масло может подаваться к основным узлам двигателя тремя способами:

- Под давлением. Масло подается принудительно ко всем узлам двигателя при помощи насоса.

- Разбрызгиванием или самотеком. Подача выполняется под действием центробежной силы вращающихся деталей двигателя. При этом масло разделяется на мелкие частички, внешне похожие на масляный туман. Благодаря этому смазка заполняет все пространство между деталями мотора и оседает на их поверхности.

- Частично под давлением и частично самотеком (комбинированный метод). В этом случае масло к наиболее важным узлам осуществляется под давлением, а для всей остальной конструкции разбрызгиванием.

В современном автомобилестроении практически всегда применяют комбинированный способ, поскольку он позволяет более экономно расходовать смазочные материалы и при этом гарантирует своевременную смазку основных деталей.

Как работает комбинированная система смазки с мокрым картером

Процесс смазки двигателя представляет собой повторяющийся цикл. Он состоит из следующих этапов:

- В момент запуска двигателя приводится в действие масляный насос.

- Маслозаборник начинает всасывать масло из поддона картера, выполняя грубую очистку.

- На входе в насос масло проходит через масляный фильтр, где выполняется тонкая очистка.

- Из насоса по магистралям масло подается на такие узлы двигателя как подшипники (вкладыши) коленвала, опоры распредвала, поршневые кольца, а также на рабочую поверхность цилиндров. Для этого в системе могут быть установлены специальные форсунки или просто выполнены отверстия в блоке.

- Излишки масла, подаваемой на основные узлы, стекают через специальные зазоры на кривошипно-шатунный и газораспределительный механизмы. Их движущиеся элементы выполняют разбрызгивание рабочей жидкости, что обеспечивает ее попадание на остальные детали двигателя.

- Масло стекает обратно в поддон картера, смывая с деталей мотора металлическую стружку, нагар и другие загрязнения.

- После этого цикл повторяется.

Уровень масла и его значение

Для разных типов двигателей требуется различный объем масла в системе. В конструкциях с «мокрым» картером минимальное и максимальное значение уровня рабочей жидкости определяется при помощи специального щупа, который расположен на блоке цилиндров. Он имеет две метки «min» и «max».

Проверку уровня масла в системе выполняют на заглушенном двигателе после того, как он проработал некоторое время. В этом случае оно достаточно прогревается и стекает в поддон. Щуп вытаскивают, протирают тряпкой (ветошью) и погружают обратно в поддон. Далее достают повторно и проверяют уровень. Если масло, попавшее при этом на щуп, выходит за пределы максимального или минимального значения необходима доливка или слив масла. Также этот способ позволяет определить состояние и степень загрязнения.

Отличия систем смазки бензинового и дизельного двигателя

Особых конструктивных различий в смазочных системах бензинового и дизельного моторов нет. Однако, поскольку работа дизельного двигателя связана с более высокими температурами, основным отличием является используемое моторное масло. Базовая основа дизельного масла аналогична используемой в бензиновых моторных маслах, но имеет другой пакет присадок, которые позволяют обеспечить ей следующие функции:

- Высокую моющую способность — дизельные двигатели склонны к обильному образованию сажи, а потому требуют интенсивной очистки.

- Устойчивость к окислению — из-за высокой степени сжатия, в картер дизеля могут проникать отработавшие газы, что приводит к окислению моторного масла и более быстрой выработке его ресурса.

Усложнение конструкции

![]()

На примере дизельного двигателя объемом 2,5 л от VW можно увидеть, насколько сложнее стала схема работы смазочной системы современного двигателя. Давайте рассмотрим предназначение каждого из элементов.

- Двухступенчатый масляный насос шестеренчатого типа с внутренним зацеплением. Устанавливается в поддоне картера.

- Клапан регулировки давления масла. С помощью электромагнитного клапана ECU (Engine Control Module) направляет масло в разные каналы, переключая тем самым режимы работы масляного насоса. При регулировании производительности учитывается нагрузка на двигатель, температура охлаждающей жидкости, обороты коленчатого вала и сигналы с АКПП. При подаче управляющего сигнала клапан открывается, пропуская масло в каналы первой ступени (давление в системе порядка 1,8 атмосфер). При отсутствии управляющей «массы» возвратная пружина возвращает клапан в исходное положение, изменяет направление протекания масла, поднимая давление в системе до 3,3-4 Атм.

Изменение производительности позволяет снизить механические потери, затрачиваемые на смазывание и охлаждение трущихся пар двигателя. Такое решение повышает общий КПД двигатели, уменьшая количество вредных выбросов.

- Обратные клапаны в возвратных трубопроводах. Пропускают смазку только в одном направлении и предотвращают полный слив масла из каналов после остановки двигателя. Заполненные каналы позволяют избежать масляного голодания в первые секунды после запуска мотора.

- Предохранительный клапан. Открывается при холодном запуске, когда в системе развивается чрезмерное давление.

- Клапан малого контура циркуляции. Срабатывает при засорении фильтрующего элемента, открывая путь маслу в обход фильтра.

- Масляный охладитель. Через корпус теплообменника циркулирует масло и охлаждающая жидкость.

- Охладитель способствует поддержанию теплового баланса двигателя и препятствует перегреву масла.

- Клапан масляной форсунки. Открывается при достижении в системе расчетного давления, открывая магистраль к форсункам.

- Масляная форсунка. Разбрызгивает масло на днище поршня, отводя от него тепло.

- Редукционный клапан. Срабатывает при достижении в системе чрезмерного давления, защищает ГБЦ от лишнего масла.

https://youtube.com/watch?v=ZzpshMYyG1U

https://youtube.com/watch?v=kWqpR3Ucv4I

https://youtube.com/watch?v=-yrEo6NSRIQ