Осмотр

1. После разборки головки блока промыть все детали в бензине, протереть и просушить. Очистить камеры сгорания от нагара.

2. Осмотреть головку блока. Если есть трещины на перемычках между седлами клапанов или на стенках камер сгорания, следы прогара, заменить головку блока.

3. Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку. Для этого линейку поставить ребром на поверхность головки, посередине вдоль, а затем поперек и щупами измерить зазор между плоскостью головки и линейкой. Если зазор превышает 0,1 мм, головку заменить.

4. Осмотреть клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан заменить. Незначительные риски и царапины на рабочей фаске клапана можно вывести притиркой.

5. Проверить состояние пружин клапанов. Искривленные, поломанные или имеющие трещины пружины заменить.

6. Проверить состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Незначительные повреждения (мелкие риски, царапины и т.д.) можно вывести притиркой клапанов.

Более значительные дефекты устраняют шлифовкой. При шлифовке выдержать размеры седла, указанные на рисунке.

После шлифовки проверить биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

После шлифовки седел притереть клапаны. Затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

7. Проверить зазор между направляющими втулками и клапанами. Зазор вычисляется как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Предельно допустимый зазор равен 0,25 мм. Если зазор превышает указанный, нужно заменить клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания. Перед установкой новые втулки нужно охладить в двуокиси углерода («сухой лед»), а головку блока нагреть до 160 – 175 °С.

Затем вставить втулку в головку блока так, чтобы она выступала со стороны клапанных пружин над головкой блока на 20 мм. Втулка должна вставляться в головку свободно или с небольшим усилием.

После установки развернуть отверстие во втулке до диаметра 9,0+0,022 мм. Затем прошлифовать седло клапана, центрируя инструмент по отверстию во втулке.

8. Проверить головку блока на отсутствие трещин можно следующим образом. Подвести к одному из отверстий рубашки охлаждения шланг для подачи сжатого воздуха.

Заглушить все отверстия в головке блока деревянными пробками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах образования трещин будут выходить воздушные пузыри.

9. Прочистить проволокой и продуть сжатым воздухом отверстия в оси коромысел, в коромыслах и в регулировочных винтах. Проверить плотность посадки втулок в коромыслах.

Если втулка сидит не плотно, ее нужно заменить, так как во время работы двигателя она может провернуться и перекрыть отверстие для подачи масла к штанге толкателя.

Профиль седла клапана двигателей мод. 402 и 4021

А — седло впускного клапана;

В — седло выпускного клапана

Модификации мотора

Основные модели двигателя:

- 402-10, рассчитанная на бензин АИ-93 и устанавливавшаяся на легковые машины Волга и продукцию завода УАЗ;

- 4021-10, отличавшаяся сниженной степенью сжатия для использования бензина А-76, применялась на микроавтобусах и автомобилях для такси;

- 4022-10, имевший мощность 105 л. с. и оборудованный форкамерно-факельным зажиганием, использовался на ГАЗ-3102 вплоть до 1992 г.;

- 4025-10 и 4026-10, предназначенные для коммерческих шасси ГАЗель и Соболь (рассчитаны на бензин А-80 и А-92 соответственно).

Заволжский завод поставлял на рынок запасных частей и на конвейеры несколько десятков модификаций мотора. Двигатели отличались комплектностью, могли оснащаться кронштейном для насоса гидравлического усилителя руля (использовался на части ГАЗ-3110 и 3102).

Агрегаты для комплектации шасси ГАЗель или Соболь имели отдельный привод вентилятора с измененным передаточным отношением для увеличения производительности.

ЗАМЕНА ПРОКЛАДКИ ПОД ГОЛОВКОЙ, 402 МОТОР.

Для просмотра онлайн кликните на видео ⤵

![]()

WGC#1 Замена прокладки гбц змз 402 Подробнее

снимаем головку с 402 двигателя Подробнее

Опасная Прокладка под Головку 402 Двигателя с Подвохом Подробнее

Какую и куда ставить прокладку Гбц на ЗмЗ 402 и ЗмЗ 24д Подробнее

Замена прокладки ГБЦ на 402 двигателе Подробнее

Змз 402 установка прокладки гбц Подробнее

Почему пробивает прокладку ГБЦ на газеле Подробнее

ЗАТЯЖКА ГОЛОВКИ 402 ДВИГАТЕЛЬ. Подробнее

Установка ГБЦ после ремонта на ЗМЗ 402 Подробнее

Газель — УМЗ 4216 е-3 пробило прокладку ГБЦ,замена прокладки ГБЦ на металлическую (для ГБО). Подробнее

Замена ГБЦ ЗМЗ-402 на газовую (установка). Еразкин. МИРовой влог. Подробнее

Снятие головки с мотора ЗМЗ 402 ч 1 Подробнее

ГБЦ УАЗ Буханка.Снятие установка головки дилетантом.Нюансы. Подробнее

Выбираем прокладку гбц газель 402 двигатель Подробнее

Снятие и ремонт ГБЦ Газель 402 двигатель Подробнее

Замена ГБЦ умз 4216 на Газель Бизнес Подробнее

замена прокладки головки цилиндров ЗМЗ-402 Подробнее

Съемник ГБЦ УАЗ 421 двигатель. Подробнее

Газель. ДВС 4216. Прокладка ГБЦ. Металлизированная. Подробнее

Снятие ГБЦ

Для снятия ГБЦ сперва снимаем ось коромысел, затем аккуратно откручиваем 10 гаек. У меня парочка гаек шла со скрипом, так чтооткручивать надо плавно

Важно! Чтобы не перекосить ГБЦ гайки надо откручивать в том же порядке, как и при затяжке, по-немногу

То есть сперва сдергиваем гайки с места. Затем последовательно откручиваем все гайки, откручивая их по трети оборота. Далее вся надежда на то, что колхоза при прошлой установке ГБЦ не было (типа прикипевшего солидола). Однако, даже при отсутствии прикипевшей прокладки скорее всего будет проблема с предпоследней шпилькой со стороны пассажира:

![]()

Причина судя по-всему в том, что она расположена между 3 и 4 цилиндрами и подвергается хроническому перегреву, и бонусом тудапоступает ОЖ. В результате между шпилькой и ГБЦ возникает очень плотный слой окисла. Причём руками, без инструмента сдёрнуть ГБЦ не получится. Поскольку и ГБЦ и блок из алюминия, то пользоваться фомками и прочими металлическими рычагами крайне не рекомендуется, так как может быть повреждена привалочная поверхность, что может привести к течам. Я опытнвм путём пришёл ктакой схеме:

![]()

Я сделал из подручных материалов, но смысл вот какой – берём металлический уголок, сверлим отверстия под шпильки крепления осикоромысел, а между шпильками оси коромысел этот уголок упирается в шпильку крепления ГБЦ, предпоследнюю со стороны водителя.Таким образом, затягивая гайки шпилек оси коромысел уголок прижимается к ГБЦ, а за счёт упирания в шпильку ГБЦ потихоньку сдергивается вверх. Таким образом мне удалось наполовину сдернуть ГБЦ, далее орудовал фомкой, но не советую этого делать.Видно, что сама шпилька условно целая, то есть окислялся преимущественно алюминий:

![]()

Для предотвращения смещения гильз, фиксируем их втулками, шайбы используются широкие на 16:

![]()

Работа над ошибками

Собственно, причина вскрытия двигателя, это очередной успешный тюнинг — Портинг и ломатинг ГБЦ. По итогу повторной обработки ГБЦ поделюсь своими наблюдениями. Отложения минералки относительно просто отмываются средством для мытья посуды. Лак от синтетики удалить по простому не удалось, но я особо и не усердствовал. При разворачивании втулок нашёл технологию их идеального разворачивания в домашних условиях — сперва любым способом разворачивается одна втулка, там по-любому будет минимальный люфт. После этого зажимаем уголками две втулки, используя первую развёрнутую как кондуктор. В итоге развёртка идёт по идеальной траеткории с минимальными отклоненями. Далее, что касается нарезки сёдел — фаску лучше делать широкую 2 — 2,5 мм, дело в том, что если фаска будет узкой — расклепается не она, а клапан. В итоге получится вогнутая фаска, плохо работающая на холодную. Кроме того, фаска должны быть по внешнему краю клапана — это улучшит наполнение цилиндров. Более подробно читайте в статье про тюнинг ГБЦ. Также не следует пренебрегать регулировкой зазора клапанов, у меня впускные довольно сильно сточились. Я думаю, причина в недостаточном зазоре. У меня установлены стальные штанги, я высчитал требуемый зазор в 0,15. Сейчас же я впускные клапана заменил и теперь зазор со стальными штангами буду выставлять 0,1 мм. Ну и при снятии ГБЦ значительные сложности вызывает сдёргивание с направляющих. При данной сборке двигателя, я покрыл дальнюю направляющуюю теплопроводящей пастой. Кировочепецкие маслосъёмные колпачки показали себя отлично, поставил новые такие же. Одна из причин уменьшения зазора от коромысла до тарелки — это расклёпывание тарелки и углубление сухарей вглубь. Поэтому все тарелки клапанов сменил.

Осмотр

1. После разборки головки блока промыть все детали в бензине, протереть и просушить. Очистить камеры сгорания от нагара.

2. Осмотреть головку блока. Если есть трещины на перемычках между седлами клапанов или на стенках камер сгорания, следы прогара, заменить головку блока.

3. Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого линейку поставить ребром на поверхность головки, посередине вдоль, а затем поперек и щупами измерить зазор между плоскостью головки и линейкой. Если зазор превышает 0,1 мм, головку заменить.

4. Осмотреть клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан заменить. Незначительные риски и царапины на рабочей фаске клапана можно вывести притиркой.

5. Проверить состояние пружин клапанов. Искривленные, поломанные или имеющие трещины пружины заменить.

6. Проверить состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Незначительные повреждения (мелкие риски, царапины и т.д.) можно вывести притиркой клапанов.

Более значительные дефекты устраняют шлифовкой. При шлифовке выдержать размеры седла, указанные на рисунке.

После шлифовки проверить биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

После шлифовки седел притереть клапаны. Затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

7. Проверить зазор между направляющими втулками и клапанами. Зазор вычисляется как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Предельно допустимый зазор равен 0,25 мм. Если зазор превышает указанный, нужно заменить клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания. Перед установкой новые втулки нужно охладить в двуокиси углерода («сухой лед»), а головку блока нагреть до 160 – 175 °С.

Затем вставить втулку в головку блока так, чтобы она выступала со стороны клапанных пружин над головкой блока на 20 мм. Втулка должна вставляться в головку свободно или с небольшим усилием.

После установки развернуть отверстие во втулке до диаметра 9,0+0,022 мм. Затем прошлифовать седло клапана, центрируя инструмент по отверстию во втулке.

8. Проверить головку блока на отсутствие трещин можно следующим образом. Подвести к одному из отверстий рубашки охлаждения шланг для подачи сжатого воздуха.

Заглушить все отверстия в головке блока деревянными пробками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах образования трещин будут выходить воздушные пузыри.

9. Прочистить проволокой и продуть сжатым воздухом отверстия в оси коромысел, в коромыслах и в регулировочных винтах. Проверить плотность посадки втулок в коромыслах.

Если втулка сидит не плотно, ее нужно заменить, так как во время работы двигателя она может провернуться и перекрыть отверстие для подачи масла к штанге толкателя.

Профиль седла клапана двигателей мод. 402 и 4021

А — седло впускного клапана;

В — седло выпускного клапана

Замена Прокладки Головки Блока Цилиндров Змз 402

замена накладки на головублок цилиндров в двигателе автомобиля Здесь вы смотрите на «кучу» железа, собранную в один абсолютно необходимый, удачный и красивый механизм. современный автомобиль.

Смотри и думай. верхняя часть линии, полет человеческого гения и. может быть, внезапно в конечном итоге ехать через тонкую полосу железа или асбеста. И его зовут прокладка головки цилиндры

И это абсолютно не лишне знать это для всех, мы подчеркиваем, для каждого владельца автомобиля знаки, которые являются заменапрокладки блока цилиндров. Даже если вы не собираетесь делать ремонт самостоятельно, вам необходимо понять, какие могут быть последствия для двигателя. замена прокладки головки блок

Что такое и почему там прокладка ГБЦ

Прокладка головки цилиндры

предназначен для герметизации стыкаблок цилиндров и головка цилиндра.

Пожалуйста, не смущайтесь, хотя это звучит почти одинаково. Прокладка головки блока цилиндров и прокладка крышки головки

блокцилиндры, который сделан из резины. На самом деле, прокладка головки блока цилиндров 3 в 1, потому что она сама герметизирует три системы двигателя: охлаждение (каналы), масло (каналы) и распределение газа (полости) цилиндры) Соответственно требования к качеству прокладки

Головка цилиндров увеличена.

Не забудьте и попытайтесь сэкономить при ремонте ГБЦ или блок цилиндров. UAZ. Замена УАЗ, прокладка ГБЦ. Прокладка является одноразовой частью для любого ремонта двигателя. заменапрокладки голова к новому. требуется.Типы прокладок ГБЦ:

- Нет асбеста. их характерная особенность: низкая усадка и высокая воспроизводимость материала.

- асбест. практически обладают свойствами, близкими к асбестовым прокладкам по характеристикам: эластичность, теплостойкость и эластичность. В основном используется в качестве ремонтных комплектов.

- металл. считаются лучшими и наиболее эффективными. С помощью металлической прокладки наиболее равномерное распределение удельного поверхностного давления происходит на стыке по всей плоскости головки цилиндра и блок .

WGC охлаждающая жидкость насквозь дефектная прокладка;

- белый цвет дыма из выхлопных газов постоянно (не во время прогрева) является признаком попадания охлаждающей жидкости в цилиндр (ы);

- при проверке расширительного бака или на поверхности жидкости в радиаторе видны масляные пятна. наоборот, это означает, что масло попадает в систему охлаждения через неисправную прокладку;

- о попадании в систему охлаждения через выпускную прокладку головки цилиндров, скажем, пузырьков в радиаторе или расширительном бачке.

Вышеуказанные методы диагностики не обязательно являются доказательством неисправности. прокладки. UAZ. Замена прокладки ГБЦ УАЗ. Но обычно это типичные признаки того, что нужно заменанакладки на головублок . Как мы не хотели бы думать иначе.

Особенности замены прокладки Крышка цилиндра

Учитывая все текущие нюансы технологии, связанные с функциями двигателя, наберите прокладки

или монтаж болта, есть общие правила. Правила, которые являются универсальными при их заменепрокладки Головка блока цилиндров на любой машине.

Мы не будем утомлять вас подробным описанием того, какой болт и в каком направлении поворачивать. Все «хитрости» замены прокладки описано в руководстве специально для вашего типа двигателя. Продолжайте читать перед ремонтом.

И, самое главное, вам нужно постараться удовлетворить все требования производителя по сборке и разборке головки блока цилиндры

Разборка начинается с маркера в руке. Отключая все установленное, особенно конвейеры, не ленитесь и не полагайтесь на память, все проверяйте. На нашем сайте вы можете получить подробную информацию о ремонте УАЗ 3163 (Патриот) Замена прокладки ГБЦ. Это будет легче собрать.

При покупке прокладки головки блока цилиндров для замены убедитесь, что ее свойства рассчитаны на точный момент, который производитель двигателя назначает для затягивания болтов головки блока цилиндров;

Прежде чем откручивать крепежные болты, аккуратно удалите смазку. Вырыв ключа из гнезда грозит: травмой или поломкой шпинделя болта, а затем не обойтись без сверления;

мы начинаем откручивать крепежные болты от середины на 0,5 или 1 оборот каждый. Это сделано для снятия напряжения;

После того, как вы сняли головку цилиндров и заменили прокладку, мы переходим к обратной процедуре. Установка головкиблок должны проходить строго вдоль направляющих втулок или вдоль специальных канавок для выравнивания;

затяжек болты головки цилиндров Производится только с использованием динамометрического ключа по схеме, указанной производителем в руководстве, и строго по параметрам крутящего момента.

Разборка

Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора.

Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

Отвернуть гайки 1 и снять впускную трубу 2 вместе с форсунками и топливопроводом (на фото не показаны).

Снять прокладку впускной трубы.

Отвернуть болты 1 и снять заднюю крышку 2 головки блока.

Снять прокладку крышки

Вынуть гидротолкатели 1 клапанов. Гидротолкатели удобнее вынимать с помощью магнита или присоски

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

Если конструкцией съемника не предусмотрен упор клапана, подкладываем под него подходящий упор.

Пинцетом вынимаем два сухаря и плавно отпускаем пружины.

Снимаем верхнюю тарелку и две пружины клапана.

Съемником удаляем маслоотражательный колпачок

Подцепить отверткой и вынуть опорную шайбу 1 пружин клапанов.

Переворачиваем головку блока цилиндров и вынимаем клапан, пометив место его установки, для того, чтобы при последующей сборке клапан встал на свое прежнее место.

Аналогично снимаем и помечаем остальные клапаны.

Изношенные направляющие втулки клапанов выпрессовываем оправкой

Шестигранным ключом “ на 8 ” выворачиваем заглушки масляных каналов.

Замена прокладки гбц газель 402

Сообщение 501 » Вс май 03, 2015 1:16 am

Здравствуйте! Появилась такая неприятная проблема. Прогорела прокладка между 2м и третьим цилиндром. Со стороны второго цилиндра ровно посерединке. Мотор 402. Так как были сомнения насчет этой гбц, поставил другую. На этой голове прогорело еще быстрее. Проехал километров 300. Тянул динамометрическим ключом в 4 приема. Последняя затяжка 12кг. Прокладка триалли, с зеленым герметиком. До этого с ними таких проблем не было. Проверил выступ гильз над блоком — он есть )) щуп между линейкой и блоком 0.05 не лезет, но просвет видно на всех гильзах. Под гайками затяжки гбц — жигулевские шайбы. Визуально гбц ровная, линейку приставлял крест накрест, просветов нет. По отпечаткам на прокладке обжималось хорошо. Когда откручивал гайки, все были примерно с одинаковым усилием, явно «слабых» не было. Термостат на 87 вернет, корпус термостата нового образца, с задросселированым малым кругом. Как бы внешне — все очень даже нормально. Но почему то — не работает как надо ))

Вот что мне думается. 1. Поставить прокладку с треугольными отверстиями. Тут надо пояснить. У меня схема охлаждения такая: На задней стороне гбц стоит «танчик» газелевский с двумя выходами. Из одного штуцера идет ветка в печь, из другого — ож идет на тепловодный маслообменник, из него в тройник (в тройнике стоит штуцер на резьбе). Из сливного отверстия на блоке идет ветка на подогрев 220, и с подогрева идет в газовый испаритель

В подогреве 220 есть шарик, типа обратного клапана — это важно. После газового испарителя стоит тройник, и в него уже заходит с печки и все это в помпу

Думаю переделаю с печкой — сделаю в обход блока, чтобы этой веткой обогрев был только редуктора. И вот мне кажется что бОльшые отверстия в прокладке обеспечат лучший омыв гбц и соответственно отвод тепла. Тем более что постоянно есть отток из блока, и из гбц. По идее не должно быть застойных зон. Но возможно я не прав. Вспомнил один момент. Когда снимал мотор для этой газели с волги, 1995 года (специально подыскивал старше 1996 года чтобы блок был втуленый), прокладка была с треугольными отверстиями. Хозяин (русский) говорил что не разбирал движку. 2. Либо вместо п.1 поставить прокладку старого образца без герметика. В наших магазинах подобные только УМЗ 417. Визуально доверия не внушают. Окантовка маслоканала каким то ржавым кольцом. И почему то их, маслоканалов, два симметрично. Отверстия для циркуляции ОЖ тоже симметричные, на втором и третьем цилиндре больше раза в два, чем на первом и четвертом. 3. Вместо п.1. и п2. поставить прокладку другого производителя. Вопрос какого? 4. Протянуть сразу после первого прогрева движка. после того, как он остыл. 5. Финальный «протяг» 14 кг — есть сомнения конечно, но на другой движке затянулось и шпильки остались в блоке. 6. Дотянуть еще разок после 500 км.

Может быть что то еще я упустил? Подскажите пожалуйста )) п.с. Не хочется еще раз попадать на замену масла и на пять литров антифриза.

Замена двигателей УМЗ 4216

В случае приобретения «Газели» с неудачным двигателем автовладельцы стремятся избавиться от силового агрегата, заменив его на ДВС другой модели. На замену можно рассматривать много разных вариантов, но чаще всего хозяева коммерческих авто ставят моторы ЗМЗ-405, выбирается именно этот движок по ряду причин:

- заволжский мотор не капризен – хорошо «переваривает» российское топливо, нечасто ломается;

- относительно импортных силовых агрегатов (Cummins, Toyota, Nissan) ЗМЗ-405 стоит недорого;

- при установке ЗМЗ требуется минимум переделок.

На машинах «Газель Бизнес» последнее время штатно устанавливается турбодизель «Камминз», но обладатели машин с УМЗ-4216 этот мотор в качестве замены практически никогда не рассматривают:

- Cummins стоит недешево;

- американский двигатель очень чувствителен к качеству топлива, и если машину заправлять плохой соляркой, «Камминз» может быстро выйдет из строя.

Преимущество ЗМЗ-405 (или 406) еще заключается в том, что на вторичном рынке продается немало подержанных моторов в нормальном, рабочем состоянии, и цена их ниже нового ДВС в несколько раз. Правда, при покупке агрегата б/у нет серьезных гарантий – приходится верить продавцу на слово. Ремонт двигателя УМЗ 4216; Замена ГБЦ ( прокладки ) прокладки Газель. Но даже если 405-й и требует небольшого ремонта (замены цепей или поршневых колец), все равно его покупка вместе с ремонтом обходится значительно дешевле, чем приобретение дорогостоящего импортного движка. Замена прокладки ГБЦ ВАЗ 2110. Еще минус импортного ДВС в том, что если он серийно на «Газель» он не устанавливался, его придется приобретать вместе с коробкой передач или озадачиваться подгонкой по креплению «Газелевской» КПП к новому мотору.

Рис. 1.62. Определение массы головок шатунов с помощью весов

При удалении материала масса головок шатуна не должна выходить из следующих пределов: поршневой (m1) – 211-217 г, кривошипной (m2) – 679-688 г (рис. 1.62).

Смазать поршневой палец маслом, применяемым на двигателе, и вставить в отверстия поршня и шатуна. Шатуны и поршни при сборке с поршневым пальцем должны быть сориентированы следующим образом: надпись «FRONT» (перед), расположенная на наружной стороне бобышки под палец и выступ А на кривошипной головке шатуна должны быть направлены в одну сторону (рис. 1.63).

Крышка шатуна должна быть установлена на шатун так, чтобы уступ Б на крышке шатуна и выступ А на кривошипной головке или выбитые на боковой поверхности крышки и кривошипной головки номера цилиндров или пазы под вкладыши располагались с одной стороны (рис. 1.63).

Показания к капитальному ремонту

Собственно показаний к капитальному ремонту 2 — это повышенный расход бензина и/или масла. В принципе всё.

Любая неисправность двигателя (и не только, а также ходовой, например) так или иначе приведёт к тому, что возрастёт расход ГСМ.

При этом в динамике авто не потеряет (ну если только не всё крайне запущено, вроде прогоревшего поршня\клапана). Для любого

авто производитель указывает нормальный расход как бензина так и масла. В случае Волги с ЗМЗ 402 расход бензина в городе

должен быть 13,8 литра на 100 км, а масла должно расходоваться не более 250 грамм на 100 км.

В моём случае, расход был 25-30 литров, масла же приходилось доливать по литру в месяц, при пробеге менее 400 км. Расход

бензина замерялся по одометру. Как показало дальнейшее развитие событий, в повышенный расход помимо износа непосредственно

двигателя, свой вклад вносили также буксующее сцепление и подклинивающая тормозная колодка, а также заглушенная система ЭПХХ.

Капиталка была сделана год назад, по завершении обкатки получилось, что зимой при нормальной езде (без буксовок) укладывался

в 20 литров, летом расход был 14-16 литров при езде средней степени агрессивности. Во время обкатки активно решалась проблема

течей масла и к моменту завершения обкатки двигатель был переведён на синтетику, на которой и ездит до сих пор.

Двигатель ЗМЗ–4062

Болт крепления крышки коренного подшипника 100-110 (10,0-11,0)Гайка болта крепления крышек шатунов 68-75 (6,8-7,5)Болт крепления маховика 72-80 (7,2-8,0)Болт крепления головки блока цилиндров:

– первый этап 40-60 (4,0-6,0)– второй этап 130-145 (13,0-14,5)Болт крепления крышки распределительного вала 19-23 (1,9-2,3)Стяжной болт коленчатого вала (храповик) 104-128 (10,4-12,8)Болт крепления зубчатого колеса распределительного вала 56-62 (5,6-6,2)Гайка крепления впускной трубы 29-36 (2,9-3,6)Болт крепления передней крышки головки блока цилиндров 22-27 (2,2-2,7)Болт крепления шкива водяного насоса 22-27 (2,2-2,7)Болт крепления водяного насоса 22-27 (2,2-2,7)Болт крепления зубчатых колес промежуточного вала 22-27 (2,2-2,7)Гайка крепления ресивера к впускной трубе 19-23 (1,9-2,3)Гайка крепления выпускного коллектора 20-25 (2,0-2,5)Болт крепления масляного картера 12-18 (1,2-1,8)при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м)

Болт крепления крышки головки блока цилиндров 5,0-8,0 (0,5-0,8)при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м)Болт крепления сальникодержателя 12-18 (1,2-1,8)Болт крепления топливопровода с форсунками 5,0-8,0 (0,5-0,8)Болт крепления индуктивных датчиков 5,0-8,0 (0,5-0,8)Свеча зажигания 31-38 (3,1-3,8)Болт крепления стартера 67-75 (6,7-7,5)Гайка крепления кронштейнов генератора 12-18 (1,2-1,8)Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)Болт крепления картера сцепления 42-51 (4,2-5,1)Болт крепления усилителя картера сцепления 29-36 (2,9-3,6)Болт крепления опоры вилки выключения сцепления 42-51 (4,2-5,1)

Прочие соединения

Гайка хомута регулировочной трубки рулевой тяги 15-18 (1,5-1,8)Палец нижнего рычага передней подвески 180-200 (18-20)Гайка оси верхнего рычага передней подвески 70-100 (7,0-10,0)Гайка пальца резьбового шарнира 120-200 (12,0-20,0)Болт и гайка крепления оси верхних рычагов 44-56 (4,4-5,6)Болт крепления колеса 100-120 (10-12)Гайка фланца ведущей шестерни заднего моста 160-200 (16-20)Болт крепления передней подвески к кузову 125-140 (12,5-14)Гайка крепления механизма рулевого управления 50-60 (5,0-6,0)Гайка крепления рулевого колеса 65-75 (6,5-7,5)Гайка крепления сошки механизма рулевого управления 105-120 (10,5-12)Болт крепления кронштейна маятникового рычага 50-62 (5,0-6,2)Болт и гайка крепления рулевой колонки к панели приборов 12-18 (1,2-1,8)Гайка клина рулевого управления 18-25 (1,8-2,5)Всасывающий штуцер насоса гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Болт крепления поворотного кулака, рычага и кронштейна 80-100 (8,0-10,0)Ограничитель поворота 80-100 (8,0-10,0)Гайка крепления оси толкателя педалей тормоза и сцепления 32-36 (3,2-3,6)Болт крепления тормозного щита заднего тормоза 65-80 (6,5-8,0)Болт крепления скобы переднего тормоза 110-125 (11,0-12,5)

Болт крепления колесного цилиндра заднего тормоза 8,0-18,0 (0,8-1,8)Гайка крепления регулятора давлениязадних тормозов 8,0-18,0 (0,8-1,8)Гайка крепления главного цилиндра тормозов 24-56 (2,4-5,6)Гайка крепления вакуумного усилителя 8,0-18,0 (0,8-1,8)Болт крепления шлицевой вилки заднего карданного вала 50-56 (5,0-5,6)Гайка крепления карданного вала к заднему мосту 27-30 (2,7-3,0)Гайка крепления поперечины промежуточной опоры к кузову 27-30 (2,7-3,0)Болт крепления промежуточной опоры к поперечине 12-18 (1,2-1,8)Гайка крепления коробки передач к картеру сцепления 50-62 (5,0-6,2)

Для остальных резьбовых соединений моменты затяжки следующие:

для М6 — 6–8 Н·м (0,6-0,8 кгс·м)для М8 — 14–18 Н·м (1,4-1,8 кгс·м)для М10 — 28–36 Н·м (2,8-3,6 кгс·м)для М12 — 50–62 Н·м (5,0-6,2 кгс·м)

Источник

ГАЗ 31 PRO100 Волга › Бортжурнал › Замена прокладки ГБЦ ЗМЗ-402 (очередная)

Всем привет дорогие читатели и подписчики! Спустя год после замены прокладки, пробило ее в очередной раз. Получается прошел почти год.За это время машина ездила постоянно, один раз свозила летом на юг, там конечно погрел мотор немного..т.к. +30 +36 была жара на нашем Юге…

Последней

каплей пробоя была езда по трассе,спустя 50км , которой, я проехалбез тосола .т.к. нужно было доехать до дому…Машина ехала бодро, но на Х-ходе, троила и пыталась заглохнуть и парила из выхлопухи…Тосол уходил.Ехал ночью, поэтомуна ходу темпа была 85-87 где то, при остановках и сбросе газа, подходилак последней белой метке …Ехал с включенным вентилятором, хотя толку от него, по моему не было!

По приезду, на выходных, проблему решил

…Делал все в одно лицо. Как и в предыдущей моей записи о замене прокладки, есть инструкция, по этапам как и что делали,но все равно повторю :

ПОРЯДОК РАБОТ по РАЗБОРУ

1.Сливаем ОЖ . Откручиваем краник на блоке 2.Снимаем шланги ОЖ с термостата. 3.Откручиваем «штаны» — приемные трубы от выпускного коллектора (4 гайки на 17 ) 4.Откручиваем «кастрюлю» (воздушный фильтр) и отцепляем тросики газа и подсоса от карбюратора. 5.Откручиваем и снимаем самкарбюратор . Плюс все шланги от него. 6.Откручиваем клапанную крышку и снимаем ее. 7.Откручиваем «коромысло» , «4 гайки на 17» и «2 по краям на 13». Снимаем коромысло. 8.Вытаскиваем штанги-толкатели . Стараемся их сложить при вытаскивании так, чтобы обратно вставитькаждую на свое место ! Я просто, попарно вытаскивал, обматывал изолентой и клал их в порядке снятию. 9.Откручиваем ГБЦ —10 гаек на «17» …Откручиваем, начиная с середины и идя, крест накрест. Схему можно глянуть в стоковом мануале.Собственно говоря,при затяжке ГБЦ , порядок, такой же)) 10.Снимаем ГБЦ в одиночку , в принципи легко.Покачиваем из стороны в сторону. Как и на фото смотрите, я снимал и ставил так удобно одному)

АНАЛИЗ:

1.Смотрим и анализируем , что же произошло с прокладкой. Смотрим в«горшки» (цилиндры-гильзы). Смотрим самуголовку ГБЦ . Сняли старую прокладку. Определили пробой. Как всегда, у меня это было в районе 3-го цилиндра.

2.Идем в магазин за новой прокладкой и тосолом

.Внимательно! смотрим нашу ГБЦ головку и в соответствиис ней подбираем прокладку .НЕ СЛУШАЕМ! всяких Дебилов и Писак, которые советуют какую ставить нужно!Смотрим только на свою ГБЦ! и в соответствиис ее «рисунком» каналов , покупаем соответствующую прокладку!Имеется два вида таких прокладок!, с КРУГЛЫМИ и ТРЕУГОЛЬНЫМИ отверстиями! с доп, и без доп отверстия охлаждения 4-го цилиндра!В моем случае у меня головка ГБЦ, была с треугольными отверстиями, такую и взял. Обязательно берите с герметиком прокладку!

Источник

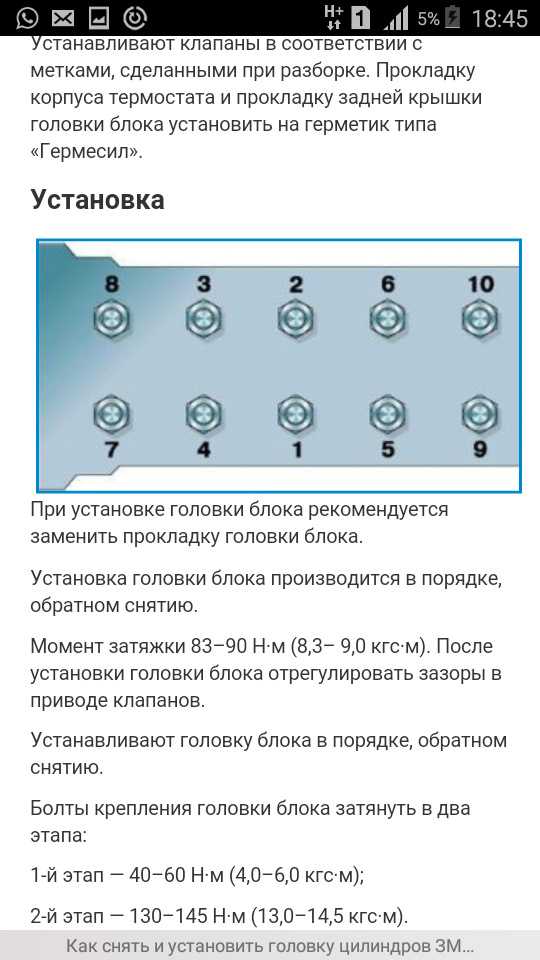

Инструкция по затяжке болтов ГБЦ

Рекомендуется следовать инструкции производителя

Мануал по ремонту конкретного двигателя, в той части, где говорится об установке ГБЦ, должен соблюдаться неукоснительно. В частности необходимо пользоваться динамо-ключом. Допустимое от требуемого по инструкции отклонение усилия не должно превышать 0,5 кгс·м. Накидные или рожковые ключи не подходят, поскольку усилие в этом случае невозможно контролировать. Порядок также важен: сначала нужно притянуть головку в центре, а затем постепенно переходить к краям. Чтобы затянуть болты правильно, необходимо очистить крепежные отверстия от скопившейся грязи. Если эти попытки безуспешны, можно смазать резьбу болтов маслом, но нельзя лить масло прямо в колодец. Это действие приводит к разрушению отверстия болтом впоследствии.

Таким образом, наиболее распространенные ошибки, допускающиеся в процессе затягивания болтов ГБЦ следующие:

- перетяжка крепежных элементов;

- использование старых или новых крепежей, не подходящих по размеру;

- нарушение схемы затяжки;

- подтяжка болтов неподходящим инструментом;

- попадание технического масла в крепежные отверстия.